双线布局高端机床市场,桥式龙门创新赋能模具与航空产业

April 02, 2025

近年来,中国高端装备制造业的快速发展对精密加工设备提出了更高要求。在这一背景下,普恩克(PONC)作为国内数控机床领域的领军企业,凭借其核心产品“动梁龙门加工中心”在重型装备、能源设备等领域建立了强大的市场影响力。而鲜为人知的是,普恩克另一款自主研发的桥式龙门加工中心,正悄然在模具制造与航空航天领域掀起技术革新浪潮,成为推动中国高端制造升级的“隐形冠军”。

一、动梁龙门的成功:奠定技术基石

普恩克的动梁龙门系列以高刚性、大行程和智能化控制著称,在风电叶片加工、船舶部件制造等超大型工件、高精度要求领域表现卓越。其采用的双驱同步技术误差控制在0.01mm以内,配合自主研发的功能部件,实现了复杂曲面的高效加工,成功替代进口设备,赢得众多头部企业的长期合作。这一产品的市场认可,为普恩克积累了精密传动、热变形补偿等关键技术,为桥式龙门的研发奠定了基础。

二、桥式龙门的突破:精准切入高附加值领域

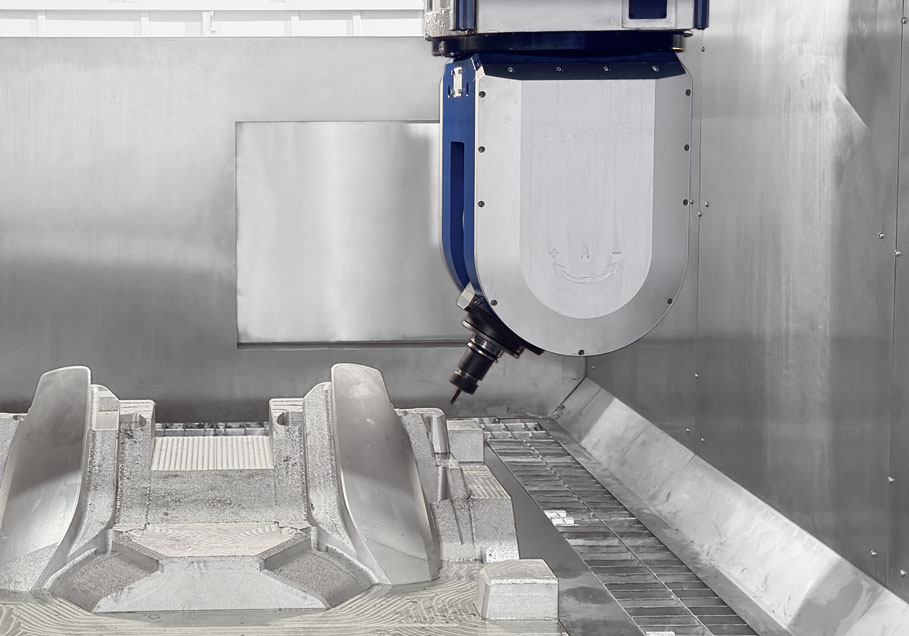

相较于动梁龙门,桥式龙门采用固定横+移动横梁门框设计,三轴加光栅设计,普恩克研发团队通过三大创新,使其在模具与航空领域大放异彩:

微米级精度控制

通过线性电机驱动与光栅尺闭环反馈系统,将定位精度与重复定位精度大大提高达μm级,满足航空发动机叶片叶盘、模具型腔的精密加工需求。五轴联动智能补偿

集成自主研发的功能部件,可实时监测刀具负载与温度变化,动态调整加工参数,确保复杂曲面加工中切削力稳定。模块化定制设计

提供主轴功率(15-80kW)、工作台尺寸(2m×3m至3m×6m)的灵活组合,既能加工飞机起落架大型结构件,也可处理精密模具的细微特征。

三、行业应用案例:破解制造痛点

模具行业:缩短交付周期50%

在汽车覆盖件模具领域,传统工艺需多次装夹加工,而普恩克桥式龙门凭借高精度五轴头,实现了一次装夹完成型面粗加工、精加工与钻孔工序。某知名模具企业采用后,大型保险杠模具加工时间从72小时压缩至36小时,型面配合精度提升至98%。其配备的HSK-A100刀柄系统,更将刀具跳动控制在0.002mm以内,显著延长模具使用寿命。

航空航天:攻克钛合金加工难题

针对航空领域常见的Ti6Al4V钛合金构件,普恩克开发了高频颤振抑制技术。通过主轴-进给轴的协同振动控制算法,将切削过程中的颤振幅度降低70%,使钛合金薄壁件加工效率提升40%,表面残余应力减少至200MPa以下。某航天院所应用后,某型号卫星支架的加工合格率从82%跃升至99.6%。

四、市场反馈与技术前瞻

据行业调研数据显示,普恩克桥式龙门在模具市场的占有率已从8%增长至21%,客户评价其“在同等精度下,性价比优于日本同类设备20%以上”。

未来,普恩克正将研发重点转向数字孪生加工系统,通过机床实时数据与虚拟模型的交互,实现加工误差的预测性补偿。这一技术有望在2024年投入商用,进一步巩固其在高端制造领域的领先地位。

双轮驱动,定义中国精度

从动梁龙门到桥式龙门,普恩克的产品战略折射出中国装备制造业的升级路径——在突破“卡脖子”技术的同时,精准聚焦细分市场需求。随着国产大飞机C919量产加速、新能源汽车模具需求爆发,普恩克的双线布局或将重新定义中国高端机床的全球竞争力。正如行业专家所言:“当德国企业仍在讨论工业4.0时,中国机床已用实际应用场景给出了自己的答案。”

NEXT: 中国大型龙门崛起与普恩克动梁龙门的突围

PREV: 共同见证中国智造的“亮剑时刻”